Пескоструйные и дробеструйные установки

Предлагаем промышленное оборудование в Краснодаре, поставка и аренда.

|

Цена:145 000 руб.

Заказать

|

|

Пароструйная установка для деликатного мокрого бластинга. До 92 % меньше пыли

Характеристики

|

Цена:4 800 000 руб.

Заказать

|

|

Цена:162 400 руб.

Заказать

|

|

Цена:156 000 руб.

Заказать

|

|

Цена:160 000 руб.

Заказать

|

|

Цена:128 000 руб.

Заказать

|

|

Цена:199 500 руб.

Заказать

|

|

Цена:250 000 руб.

Заказать

|

|

Цена:198 000 руб.

Заказать

|

|

Цена:101 000 руб.

Заказать

|

|

Цена:183 000 руб.

Заказать

|

|

Цена:130 000 руб.

Заказать

|

|

200 литров бак, дозатор, влагомаслоотделитель

Характеристики

|

Заказать

|

|

Заказать

|

|

Заказать

|

|

Цена:178 000 руб.

Заказать

|

|

Заказать

|

Характеристики

|

Заказать

|

|

Цена:198 000 руб.

Заказать

|

|

Цена:220 000 руб.

Заказать

|

|

Заказать

|

|

Цена:133 490 руб.

Заказать

|

|

Заказать

|

|

Заказать

|

Информация для покупателей пескоструйных и дробеструйных установок

Выбрать и купить пескоструйную установку нашим посетителям помогает информация по производительности, объему бака, цене и техническим характеристикам.- Мы продаем пескоструйные установки со склада в Краснодаре по цене от 128000 руб.

- Предлагаем подбор модели установки, комплектующих и расходных материалов для решения конкретной производственной задачи. Наша специализация — подготовка поверхностей, поэтому наш опыт позволяет сделать верный выбор с первого раза.

- Доставку по Краснодарскому краю и по России мы осуществляем транспортными компаниями. Подробнее о способах доставки — на этой странице.

Качественная подготовка поверхности — крайне важный этап антикоррозионных работ, это залог того, что защитное покрытие будет выполнять свою функцию в течение расчетного срока. Пескоструйные и дробеструйные установки, представленные в данном разделе предназначены для качественной и быстрой подготовки металлических поверхностей перед окрашиванием.

Виды абразивоструйных установок

Виды установок:

- эжекторного типа

- напорного типа

- дробеструйные камеры

- устройства беспылевой очистки

- устройства гидроабразивной очистки

Большинство пескоструйных установок поставляется в двух вариантах комплектации: с блоком дистанционного управления краном подачи воздуха (ДУ) и без такового.

Принцип работы пескоструйных установок эжекторного и напорного типов

Устройства эжекторного типа основаны на эффекте эжекции: поток воздуха, создаваемый компрессором, передвигаясь с высокой скоростью по воздушному рукаву (шлангу), направляется в смесительную камеру "пистолета"; в этой камере образуется область низкого давления, куда под воздействием атмосферного давления из отдельного бачка по второму рукаву устремляются частицы абразива (песка). Затем, за счёт того же воздушного потока, эти частицы разгоняются до больших скоростей.

Эжекторные устройства обычно выполнены в форме "пистолета". Они могут применяться для решения несложных задач, там, где скорость работ не так важна, очищаемые площади невелики. Кроме того, эжекторные пистолеты применяются в стесненных условиях, где с напорной установкой просто не развернуться. Однако, необходимо уточнить, что сложные задачи не под силу эжекторным пескоструйным устройствам. Например, автомобильные диски, окрашенные порошковым методом окраски, не отчистить эжекторным пистолетом. Также такие устройства не справляются с прокатной окалиной и глубокой ржавчиной. Степень очистки SA 3 просто недостижима для эжекторных пистолетов. Популярное применение таких пистолетов – нанесение рисунков на стекло и зеркало посредством матирования, точечные гаражные работы по удалению "жучков" с кузова.

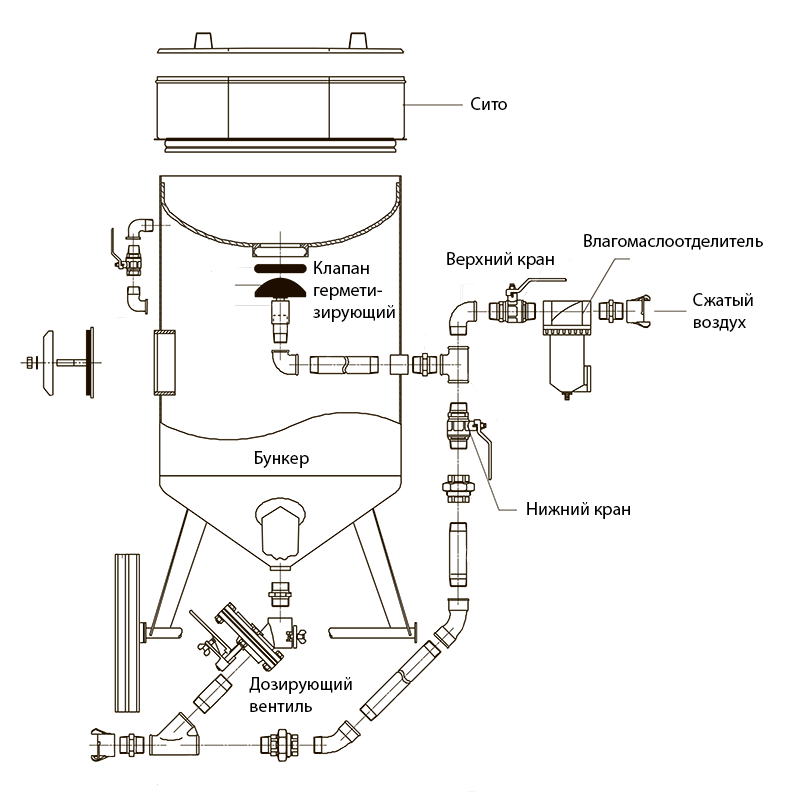

Для выполнения серьезных работ чаще применяются пескоструйные установки напорного типа. В основе такого аппарата — закрытый сосуд под давлением — бак, он же бункер, в котором находится сухой просеянный абразив определенной фракции. Установка напорного типа называется так потому, что абразив из бака подается не за счет атмосферного давления (как в эжекторных устройствах), а под напором воздуха давлением в 7-12 бар. Это давление создается посредством нагнетания сжатого воздуха от компрессора в верхнюю часть бака через верхний кран и запорный клапан "грибок" — это первый воздушный поток (см. схему ниже). Второй воздушный поток, проходя через нижний кран, направляется в абразивный рукав. В то же время, в этот поток подмешивается абразив, выходящий из нижней части бункера; регулировка потока абразива производится посредством дозатора абразива (см. схему).

Такие пескоструйные установки поставляются в двух вариантах комплектации: с блоком дистанционного управления краном подачи воздуха (ДУ) и без такового. Если для работы на аппарате с ДУ достаточно одного оператора (второй человек нужен только для страховки оператора по правилам техники безопасности), то, с аппаратом без ДУ, без напарника никак не обойтись.

Принцип абразивоструйного метода очистки

Абразивоструйный метод очистки основан на использовании высокой кинетической энергии потока твердых абразивных частиц. Эта энергия придаётся частицам при помощи высокоскоростного воздушного потока, создаваемого производительным винтовым компрессором. При соударении с поверхностью, кинетическая энергия частиц абразива преобразуется частично в энергию деформации, частично тратится на нагрев, частично преобразуется в звуковые волны. Деформируется как сама частица абразива (сминается либо раскалывается), так и часть очищаемой поверхности (субстрат) — из обрабатываемой поверхности выбиваются частицы старого покрытия, прокатной окалины, ржавчины и прочих загрязнений (собственно, это и есть цель обработки), а также частицы самого субстрата — металла, бетона или другой поверхности (этот эффект позволяет создать нужный профиль поверхности). В следующий момент, энергия деформации частично преобразуется в кинетическую энергию движения частиц абразива и субстрата — частицы рикошетят от поверхности.

Чем выше изначально кинетическая энергия абразивных частиц — тем большая будет произведена работа по очистке поверхности. Формула кинетической энергии:

K = (m•V²) / 2, где m - масса, V - скорость.Из этой формулы можно понять, что для увеличения производительности работ по очистке выгоднее всего увеличивать скорость потока абразивных частиц (потому, что зависимость от скорости квадратична). Скорость потока частиц в абразивовоздушной смеси (без сокращения диаметра сопла) можно увеличить надежным способом: увеличив производительность (количество литров воздуха в минуту) компрессора (не путать с давлением компрессора). Также, конструкция сопел с трубкой Вентури позволяет несколько увеличить скорость потока, при этом снизив давление частиц на стенки сопла. Массу частиц можно увеличить, взяв фракцию покрупнее, но это может негативно сказаться на скорости абразивовоздушного потока. Теоретически, судя по формуле, увеличение производительности компрессора в два раза увеличивает кинетическую энергию частиц в четыре раза, что должно значительно поднять эффективность и скорость очистки поверхности. Подробнее, про производительность системы очистки можно узнать здесь.

Схема пескоструйной установки напорного типа

Порядок работы с аппаратом напорного типа

1. Абразив засыпают через встроенное сито в бункер установки.

2. В шлем подаётся очищенный охлажденный воздух. Оператор пескоструйной установки облачается в СИЗ, берёт в руки абразивный рукав с соплом, направляет его в сторону обрабатываемой поверхности.

3. Напарник открывает верхний кран подачи воздуха — сжатый воздух под давлением от 5 до 12 атмосфер, пройдя очистку от влаги, масла и посторонних частиц, нагнетается в верхнюю часть бака.

4. Затем открывает нижний кран подачи воздуха — воздух направляется в абразивоструйный рукав. В то же время, абразив из бака, под воздействием созданного давления, проходя через вентиль-дозатор абразива, расположенный в нижней части бака, поступает в абразивный рукав, смешиваясь с воздушным потоком и образуя абразивовоздушную смесь. Обычно этот дозатор абразива представляет собой шиберный кран, поскольку в шаровом кране абразивный поток идет по сложной траектории, в связи с чем кран быстро изнашивается, часто заклинивает и не дает возможности точной регулировки потока абразива. Для дроби применяется дозатор особой конструкции, основанной на прижимном механизме.

5. Абразивовоздушная смесь на высокой скорости поступает по абразивному рукаву и выходит из сопла, изготовленного с применением особо прочных износостойких материалов, таких как карбид бора, карбид кремния или карбид вольфрама. Максимальный разгон потока – до 650 м/с – возможен за счет использования сопел с каналом Venturi.

6. Оператор, полагаясь на свой опыт, визуально определяет состав абразивовоздушной смеси и условными сигналами сообщает напарнику, необходимо ли добавить или же уменьшить количество подаваемого в смесь абразива.

7. Напарник плавно перемещает заслонку дозатора пескоструйного аппарата для получения оптимальной смеси.

8. Производится, собственно, очистка поверхностей.

9. В идеале, работу заканчивают полностью вырабатывая абразив из бункера. Это дает возможность не закрывать дозатор по окончании работ (а значит сохранить его ресурс), а также исключает отсыревание остатков абразива.

Что нужно для эффективной работы по очистке поверхностей

1. Грамотно собрать всю систему из подходящих компонентов, начиная от компрессора и заканчивая соплом, чтобы минимизировать потери производительности на каждом участке системы.

2. Подобрать абразив: он должен быть сухой, подходящей в данном конкретном случае фракции. Это может быть купершлак, никельшлак, колотая / литая дробь, стеклянные микросферы и другие. От характеристик абразива во многом зависят получаемый профиль (рельеф) поверхности, итоговая адгезия покрытия, качество очистки в целом, удобство и скорость работы.

3. Убедиться в качестве и количестве подаваемого воздуха. Сжатый воздух должен быть достаточного объёма, максимально очищен от влаги, масла и иных примесей.

4. Изучить методику работы с соплом: следует подобрать и сохранять постоянными расстояние до обрабатываемой поверхности и угол атаки по отношению к этой поверхности.

5. Не экономить на средствах индивидуальной защиты, ведь здоровье дороже.

Поставщик: ГСК-Сервис. Только надежные производители. Качество гарантируем.

Склад в Краснодаре. Оплата товара: наличными; дебетовой, кредитной, корпоративной картой через терминал; либо по безналичному расчёту для юридических лиц.

Доставим пескоструйную установку в любой город России — звоните по будням, с 9 до 18: 8-861-240-97-57.